Nhiệt độ khuôn đề cập đến nhiệt độ bề mặt của khoang khuôn tiếp xúc với sản phẩm trong quá trình ép phun. Bởi vì nó ảnh hưởng trực tiếp đến tốc độ làm mát của sản phẩm trong khoang khuôn, ảnh hưởng lớn đến hiệu suất bên trong và chất lượng bề ngoài của sản phẩm.

1. Ảnh hưởng của nhiệt độ khuôn đến hình thức bên ngoài của sản phẩm.

Nhiệt độ cao hơn có thể cải thiện tính lưu động của nhựa, thường làm cho bề mặt sản phẩm mịn và sáng bóng, đặc biệt là cải thiện vẻ đẹp bề mặt của các sản phẩm nhựa gia cố bằng sợi thủy tinh. Đồng thời, nó cũng cải thiện sức mạnh và sự xuất hiện của dòng nhiệt hạch.

Đối với bề mặt khắc, nếu nhiệt độ khuôn thấp thì chất nóng chảy khó lấp đầy phần gốc của kết cấu, khiến bề mặt sản phẩm có vẻ sáng bóng và “chuyển” không thể đạt được kết cấu thực của bề mặt khuôn. . Hiệu ứng ăn mòn lý tưởng có thể đạt được bằng cách tăng nhiệt độ khuôn và nhiệt độ vật liệu.

2. Ảnh hưởng đến ứng suất bên trong của sản phẩm.

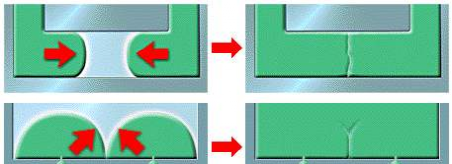

Sự hình thành ứng suất bên trong hình thành về cơ bản là do độ co nhiệt khác nhau trong quá trình làm mát. Khi sản phẩm được hình thành, quá trình làm mát của nó kéo dài dần dần từ bề mặt vào bên trong, đầu tiên bề mặt co lại và cứng lại, sau đó dần dần vào bên trong. Trong quá trình này, ứng suất bên trong được tạo ra do sự khác biệt về tốc độ co ngót.

Khi ứng suất dư bên trong phần nhựa cao hơn giới hạn đàn hồi của nhựa hoặc dưới sự ăn mòn của môi trường hóa học nhất định, các vết nứt sẽ xuất hiện trên bề mặt phần nhựa. Nghiên cứu về nhựa trong suốt PC và PMMA cho thấy ứng suất bên trong dư ở lớp bề mặt bị nén và lớp bên trong bị giãn ra.

Ứng suất nén bề mặt phụ thuộc vào điều kiện làm mát bề mặt của nó, và khuôn nguội làm cho nhựa nóng chảy nguội đi nhanh chóng, điều này làm cho sản phẩm đúc tạo ra ứng suất dư bên trong cao hơn.

Nhiệt độ khuôn là điều kiện cơ bản nhất để kiểm soát ứng suất bên trong. Nếu nhiệt độ khuôn thay đổi một chút, ứng suất dư bên trong sẽ thay đổi đáng kể. Nói chung, ứng suất bên trong có thể chấp nhận được của từng sản phẩm và nhựa có giới hạn nhiệt độ khuôn thấp nhất. Khi hình thành khoảng cách dòng chảy dài hoặc thành mỏng, nhiệt độ khuôn phải cao hơn mức tối thiểu của khuôn thông thường.

3. Cải thiện độ cong vênh của sản phẩm.

Nếu thiết kế hệ thống làm mát khuôn không hợp lý hoặc nhiệt độ khuôn không được kiểm soát hợp lý và các bộ phận nhựa không được làm mát đủ sẽ khiến các bộ phận nhựa bị cong vênh.

Để kiểm soát nhiệt độ của khuôn, chênh lệch nhiệt độ giữa khuôn dương và khuôn âm, lõi khuôn và thành khuôn, thành khuôn và phần chèn phải được xác định theo đặc điểm cấu trúc của sản phẩm, để kiểm soát tốc độ co ngót làm mát của từng bộ phận của khuôn. Sau khi tháo khuôn, các bộ phận nhựa có xu hướng uốn cong theo hướng lực kéo với nhiệt độ cao hơn, nhằm bù đắp chênh lệch co ngót định hướng và tránh các bộ phận nhựa bị cong vênh theo quy luật định hướng. Đối với các bộ phận bằng nhựa có hình dạng và cấu trúc hoàn toàn đối xứng, nhiệt độ khuôn phải được giữ ở mức phù hợp để việc làm mát từng bộ phận của bộ phận nhựa được cân bằng.

4. Ảnh hưởng đến độ co ngót của sản phẩm.

Nhiệt độ khuôn thấp làm tăng tốc độ “định hướng đóng băng” phân tử và tăng độ dày của lớp tan chảy đông lạnh trong khoang khuôn, trong khi nhiệt độ khuôn thấp cản trở sự phát triển của quá trình kết tinh, do đó làm giảm độ co ngót của sản phẩm. Ngược lại, khi nhiệt độ khuôn cao, chất tan chảy nguội dần, thời gian hồi phục dài, mức độ định hướng thấp, có lợi cho quá trình kết tinh và độ co rút thực tế của sản phẩm lớn hơn.

5. Ảnh hưởng đến nhiệt độ biến dạng nóng của sản phẩm.

Đặc biệt đối với nhựa tinh thể, nếu sản phẩm được đúc ở nhiệt độ khuôn thấp hơn, định hướng và kết tinh phân tử sẽ bị đóng băng ngay lập tức, chuỗi phân tử sẽ được sắp xếp lại và kết tinh một phần trong môi trường nhiệt độ cao hơn hoặc điều kiện xử lý thứ cấp, khiến sản phẩm bị biến dạng. bằng hoặc thậm chí thấp hơn nhiều so với nhiệt độ biến dạng nhiệt (HDT) của vật liệu.

Cách đúng là sử dụng nhiệt độ khuôn được khuyến nghị gần với nhiệt độ kết tinh của nó để làm cho sản phẩm kết tinh hoàn toàn trong giai đoạn ép phun và tránh hiện tượng hậu kết tinh và hậu co ngót trong môi trường nhiệt độ cao.

Nói một cách dễ hiểu, nhiệt độ khuôn là một trong những thông số điều khiển cơ bản nhất trong quá trình ép phun và nó cũng là yếu tố cần cân nhắc hàng đầu trong thiết kế khuôn.

Không thể đánh giá thấp ảnh hưởng của nó đối với việc hình thành, xử lý thứ cấp và sử dụng cuối cùng của sản phẩm.

Thời gian đăng: 23-12-22